札幌高級鋳物株式会社

(低臭型アルカリフェノール樹脂 SH-8020)

工場の臭気改善により、労働環境と生産性を向上

工場の臭気改善により、労働環境と生産性を向上

札幌高級鋳物株式会社様

札幌高級鋳物株式会社(北海道札幌市)は1949年創業の鋳造メーカー。当初は多くの農場が広がる北海道の地で鋳鉄を中心とした農機具の生産を主体としていたが、現在は鋳鋼・特殊鋼生産を専門とし、その鋼種は300を超える。

写真は代表取締役・奥田由利氏(左)と取締役/製造部長の小椋博樹氏(右)

求められる製品と新たな方法の導入

札幌高級鋳物では鋳鉄から鋳鋼・特殊鋼生産に移行した30年ほど前から、それまでの「生型造型」に加えて「フラン自硬性造型」を導入し、2つのプロセスで生産を行ってきました。その後、ステンレス鋼受注の増加に伴い、これらのプロセスでは浸炭・浸硫の問題が発生し、さらに格子状の造型に不向きなことから、「VRH造型」を導入しました。しかし廃棄物の多さや鋳物欠陥の問題があり、2015年にそれらの問題の解決を期待し、環境にも配慮した「アルカリフェノールプロセス」の導入を決めました。

作業中の様子

有機バインダー特有の臭気との闘い

このアルカリフェノールによる造型を開始したものの、作業時に発生する刺激臭に悩まされました。 また、注湯後にも特有の臭気が発生し、工場内に滞留します。「この作業を行った社員が事務所に戻るとすぐわかるほど衣服に残る臭気でした。また、型ばらし作業時には蒸気が一気に発生するため、しばらく目を開けられないほどでした」と小椋取締役は当時を振り返ります。

当時の苦労を振り返る小椋取締役

技術革新と経験値のコラボレーション

臭いと生産性の課題を花王クエーカーに相談し、開発されたのが新製品カオーステップSH-8020でした。札幌高級鋳物でも早速この新製品を導入しました。この時、一部の鋳型製造工程で型がゆがむという課題が発生しましたが、これまで培ってきた長年の経験から造型作業に工夫を加え柔軟に対応することで課題を解決し、高品質な鋳物を製造する事に成功しました。花王クエーカーの技術革新と札幌高級鋳物の経験値のコラボレーションが品質向上を生み出した瞬間でした。

人工砂を用いた鋳型造り

砂にはカオーステップSH-8020が混合されている

臭気のチェックを見つめる小椋取締役

カオーステップSH-8020導入前とは臭気の値が大きく異なるという

臭気や刺激が激減

カオーステップ SH-8020を導入後、型ばらし時に作業員を悩ませていた目への刺激は格段に減りました。また、臭気の計測を行ったところ臭気レベルは花王クエーカー社員の期待を上回るものでした。「カオーステップSH-8020の導入前は作業着で電車に乗ると、衣服に残った臭気で車両からほかのお客さんが移動した経験がある(笑)」と話していた社員の奥田さんもそれまでの臭気が激減したことを実感しています。

鋳造工程の変革がサスティナブル社会の構築を考える

きっかけにしていきたいという奥田社長

「何を作るか」から、「どのように作るか」

焼却施設の集塵装置やパルプ製造装置の部品など多くのインフラの一部となる製品を生み出していますが、「特筆した自社製品がない」と、これからの鋳造業への危機感も同時に抱えています。 「これからは『何を作るか』ではなく『どのように作るか』を考えなければいけません。それは会社の姿勢とも言えます。我々の経験と花王クエーカーさんの技術革新で未来の鋳造業が明るくなるといいですね」と奥田社長は語ります。

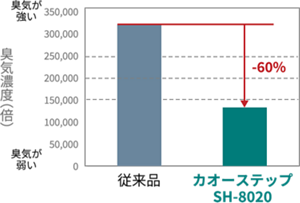

導入製品紹介

カオーステップ SH-8020(アルカリフェノール樹脂)

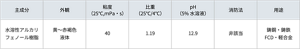

作業環境の改善

- 造型・注湯時のホルムアルデヒド発生量を大幅に低減できます。

- 鋳込み後の臭気を低減できます。

鋳型強度の向上

- 高い鋳型強度が得られるので、樹脂添加量の低減が期待できます。

鋳型生産性の向上

-

硬化が速く、抜型時間が短縮できるため、鋳型生産性の向上が期待できます。

技術紹介

ホルムアルデヒド発生量

《条件》鋳型:630kg、鋳物:90kg、注湯温度:1560℃、砂:再生砂(人工砂)、樹脂:1.2%対砂、硬化剤:20%対樹脂

-

硬化が速く、抜型時間が短縮できるため、鋳型生産性の向上が期待できます。

造型時

ポリボトル(1000ml)に混練砂1000gを入れ密封し、30分後にホルムアルデヒド用検知管により、測定

注湯時

鋳型上5㎝の位置で、ホルムアルデヒド用検知管により測定

(注湯後、2分〜30分の平均値)

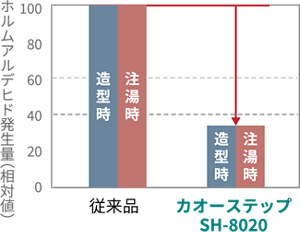

注湯後の発生臭気

《条件》鋳型:30kg、鋳物:6kg、注湯温度:1400℃、砂:新砂(珪砂)、樹脂:1.5%対砂、硬化剤:20%対樹脂

注湯後

ステンレスカバーで覆い、55分後に発生ガスを捕集し、外部分析機関で評価

臭気濃度

臭気のある気体を、無臭の空気で希釈し、臭いが感じられなくなった希釈倍数

代表特性値